汽车制造工程是一项高度复杂且技术密集的系统工程,其核心竞争力不仅体现在传统的机械设计与装配工艺上,更深度融合了现代计算机软硬件技术。这种融合贯穿于汽车制造的四大核心工艺流程,构成了现代汽车产业高效、精准、智能化的开发与生产体系。

一、汽车制造工程的核心技术

汽车制造的核心技术已从单一的机械制造,演变为多学科交叉的集成技术体系,主要包括:

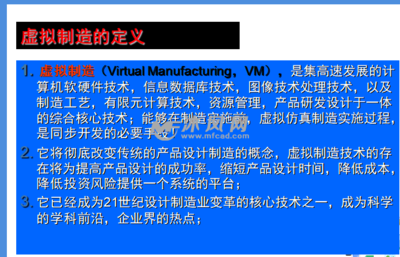

- 数字化设计与仿真技术(CAX):利用CAD(计算机辅助设计)、CAE(计算机辅助工程)和CAM(计算机辅助制造)等软件,完成从概念草图、三维建模、性能仿真(如结构强度、流体动力学、碰撞安全)到制造工艺模拟的全流程数字化。这极大地缩短了研发周期,降低了实物原型成本。

- 智能制造与工业机器人技术:以可编程逻辑控制器(PLC)、工业机器人和自动化装备为核心,实现生产线的柔性化、自动化与智能化。通过机器视觉、力传感等硬件与控制软件的配合,完成高精度的焊接、涂装、装配等作业。

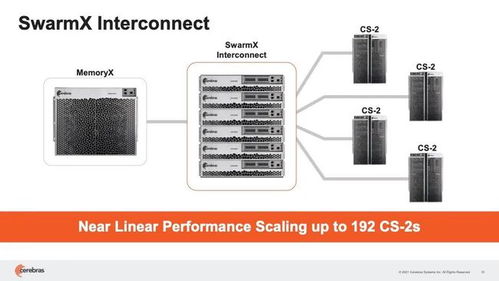

- 工业物联网与大数据分析:通过传感器网络(硬件)和工业互联网平台(软件),实时采集生产线、设备乃至每辆车的海量数据。利用大数据和人工智能算法进行分析,实现预测性维护、质量追溯、工艺优化和供应链智能管理。

- 先进材料与连接技术:涉及高强度钢、铝合金、碳纤维复合材料等的应用,以及与之配套的激光焊接、铆接、胶接等先进连接工艺。这些工艺的开发与控制高度依赖精密的计算机控制系统和工艺仿真软件。

二、四大工艺流程及其计算机软硬件技术开发体系

汽车制造的四大工艺——冲压、焊接、涂装、总装,每一环节都深度嵌入了计算机软硬件技术。

- 冲压工艺开发体系:

- 核心技术:模具设计与制造、板材成型性分析、生产线节拍控制。

- 软硬件技术融合:利用CAE软件(如AutoForm)进行冲压成型仿真,优化模具设计和工艺参数,避免开裂、起皱等缺陷。在硬件上,大型伺服压机由计算机数控系统(CNC)精确控制压力、速度和行程,实现高精度、高效率生产。

- 焊接工艺开发体系:

- 核心技术:焊点规划、焊接参数控制、车身精度与强度保障。

- 软硬件技术融合:通过离线编程软件(OLP)为机器人规划最优焊接路径和姿态,并进行碰撞检测。现场由搭载高精度伺服电机和焊接控制器的机器人执行任务,并通过激光传感器实时监测焊点质量,数据反馈至MES(制造执行系统)进行闭环控制。

- 涂装工艺开发体系:

- 核心技术:前处理电泳、喷涂均匀性、颜色一致性、环保与节能。

- 软硬件技术融合:喷涂机器人通过软件编程实现复杂曲面轨迹的精准喷涂,节省涂料并保证质量。环境温湿度、烘烤温度等由分布式控制系统(DCS)自动调节。视觉检测系统(硬件相机+图像处理软件)在线检测漆膜厚度和缺陷。

- 总装工艺开发体系:

- 核心技术:零部件物流配送、多车型混线装配、电气系统检测与标定。

- 软硬件技术融合:这是软件集成度最高的环节。AGV(自动导引运输车)通过WMS(仓库管理系统)和调度软件实现零部件准时配送。装配工位配备智能扳手,其扭矩数据被实时记录并上传至质量管理系统。整车通过诊断软件与硬件接口进行ECU(电子控制单元)刷写与功能测试,确保所有电子系统正常工作。

三、与展望

现代汽车制造工程的核心,正是一个由计算机硬件(工业机器人、传感器、控制设备)与软件(设计仿真软件、生产控制软件、数据平台)深度融合构成的“数字孪生”体系。从虚拟世界的设计、仿真与规划,到物理世界的精准、柔性执行与实时优化,软硬件技术的协同开发是驱动汽车制造迈向工业4.0——即高度自动化、个性化与网络化的关键。随着5G、边缘计算、人工智能和数字孪生技术的进一步深入,汽车制造的四大工艺流程将更加智能、自适应和高效,持续推动整个产业的革新与发展。